Nachbearbeitung von 3D-Druckteilen

Gehäuse aus PA CF | FFF-Verfahren | Einsatz: Automatisierung

Unsere Verfahren für die Nachbearbeitung 3D-gedruckter Kunststoffbauteile

Grundsätzlich sind additiv gefertigte Bauteile ohne weitere Bearbeitungsschritte einsetzbar. Für bestimmte Anwendungsfälle können additiv gefertigte Bauteile jedoch optimiert werden. Vor allem für technische Anwendungen kann durch besondere Verfahren das Maximum aus einem 3D gedruckten Bauteilen geholt werden.

Folgende Ziele werden dabei verfolgt:

Genauigkeit erhöhen

Jedes Fertigungsverfahren hat seine Toleranzgrenzen, so auch die additive Fertigung. Reicht die geforderte Toleranz für die Anwendung nicht aus, wird das gedruckte Bauteil mit genaueren Fertigungsverfahren weiterverarbeitet.

Mögliche Verfahren:

Optische Eigenschaften optimieren

Fertigungsbedingt entsteht bei gedruckten Bauteilen durch den Schichtaufbau eine relativ raue Oberfläche. Für besondere Anwendungen kann die Oberfläche durch bestimmte 3D Druck Finishing – Verfahren optimiert werden. Es kommen verschiedene Prozessschritte zur Anwendung, die 3D Druck Bauteile glätten, entgraten und kleine prozessbedingte Fehler beseitigen.

Mögliche Verfahren:

- CNC Fräsen

- Schleifen & Polieren

- Gleitschleifen

- Strahlen

- lokales Schmelzen

- chemisches Glätten

Bauteile verstärken

Durch verschiedene Nachbehandlungsprozesse werden 3D-Druckteile hinsichtlich der Festigkeit und Haltbarkeit verstärkt. Durch den Schichtaufbau ist die Festigkeit in Schichtrichtung von 3D gedruckten Bauteilen etwas reduziert. Diesem Effekt kann durch verschiedene Verfahren entgegengewirkt werden.

Mögliche Verfahren:

- chemische Nachbehandlung

- Tempern

- Heißpulverkompression

Funktionen erweitern

Die Funktionen von 3D gedruckten Bauteilen lassen sich durch verschiedene Verfahren oder Montageschritte erweitern:

Mögliche Verfahren:

- Fügen durch z.B. Verkleben

- Montage von weiteren Konstruktionselementen

- funktionale Beschichtungen

Die Nacharbeitsverfahren im Detail

3D-Druck Nacharbeit mittels CNC Drehen und Fräsen

Im Gegensatz zu der additiven Fertigung zählt das CNC – Fräsen und Drehen zu den subtraktiven Verfahren und erreicht deutlich höhere Genauigkeit. Allerdings können mittels 3D-Druck viel komplexere Geometrien hergestellt werden. Werden beide Fertigungsansätze kombiniert entstehen Bauteile mit unschlagbaren Eigenschaften.

Die meisten Bauteile, ob additiv gefertigt oder konventionell, benötigen nur an bestimmten Bereichen besondere Toleranzen. Genau diese werden mit spangebenden Verfahren nachbearbeitet, was schon beim Drucken berücksichtigt wird. Mit Aufmaß gedruckte Bereiche werden gezielt bearbeitet, um zum Beispiel Flanschflächen mit exakter Ebenheit und geringer Rauheit zu erzielen. Gewinde oder Passungen werden gedreht und gefräst, um weitere Komponenten zu montieren.

Für technische Bauteile mit speziellen Toleranzen empfehlen wir deshalb zusätzlich zu den 3D Daten immer eine Zeichnung mit den Toleranzen zu übermitteln und den Einsatzzweck mit wichtigen Rahmenbedingungen zu beschreiben. Mit den Zusatzinformationen analysieren wir welche Fertigungsschritte notwendig sind, um das optimale Ergebnis zu erzielen.

Die Verknüpfung der Additive Fertigung und konventionelle Zerspanung ist bei Hänssler schon lange Stand der Technik, denn wir kombinieren schon immer beide Welten und nutzen die jeweiligen Vorteile vollumfänglich aus. Beide Produktionsbereiche sind aneinander angegliedert, wodurch wir alle Fertigungsschritte aufeinander abstimmen und hochflexibel auf Kundenanforderungen reagieren können. Durch die unterschiedlichen Produktionsbereiche an einem Standort realisieren wir auch bei mehreren Fertigungsschritten kurze und verbindliche Lieferzeiten.

3D Druck Oberfläche glätten mittels Schleifen und Polieren

Das Schleifen und Polieren von gedruckten Kunststoffteilen gehört zu den gebräuchlichsten Methoden, um die Oberflächen zu verbessern, Fehlstellen zu beseitigen oder Kanten zu verrunden. Großflächiges Schleifen ist durch Optimierung des Druckprozesses zu vermeiden, um zeitintensive Handarbeit möglichst zu reduzieren. Für einige Anwendungen ist es allerdings unvermeidbar, vor allem wenn nachträgliche Beschichtungsverfahren geplant sind. Händisches Schleifen und Polieren ist nur für großflächige Geometrien geeignet. Bei filigranen Bauteilen ist es nicht zu empfehlen, da mit üblichen Werkzeugen nicht alle schwer zugängliche Stellen erreicht werden können. Besonders härtere Kunststoffe wie PETG, PC und PPS lassen sich besser schleifen als weiche Kunststoffe.

Reduzieren von Oberflächenunebenheiten durch lokales Schmelzen

Dieses Verfahren wenden wir sehr oft bei 3D-Druckteilen an, da beim 3D-Druck fertigungsbedingt kleine Fäden während des Verfahrwegs entstehen können. Mit einer Heißluftpistole wird kurzzeitig das additiv gefertigte Bauteil mit heißer Luft beaufschlagt. Dabei schmelzen die kleinen Fäden zusammen und verbleiben als kleine Tropfen auf der Oberfläche. Diese Tropfen werden nachträglich abgestreift oder mit einem Entgratungswerkzeug entfernt. Da die Beaufschlagung nur sehr kurzzeitig das Bauteil trifft, wird die Hauptstruktur nicht beeinträchtigt. Auch nach Schleifvorgängen bei dunklen Bauteilen kann die Heißluft die Spuren lindern und ein homogenes Oberflächenbild ergeben.

Entgraten und Glätten von 3D Druck Bauteilen mit Partikelstrahlen

Allgemein wird bei diesem Verfahren oft von Sandstrahlen gesprochen, wobei in den meisten Fällen kein Sand zum Einsatz kommt, sondern verschiedene Strahlmittel. Oft verwenden wir für einen schonenden Abtrag spezielle Granulate aus Kunststoff. Der händische Prozess ist aufwändig und kann besonders bei filigranen Geometrien eine gute Wahl sein. Innere Kanäle oder verwinkelte Strukturen lassen sich nur schwer mit dem Strahlmittel erreichen und die Effektivität dieser Methode muss bei jedem Bauteil zunächst bewertet werden.

Teilautomatisiertes Gleitschleifen von 3D-Druck Teilen

Werden aus optischen, aber auch funktionalen Gründen (z.B. Kanäle für Medien) besonders gleichmäßige Oberflächen benötigt kommt bei einigen geeigneten Kunststoffen das Gleitschleifen zum Einsatz. In speziellen rotierenden oder vibrierenden Anlagen werden Bauteil und Schleifkörper zusammen mit Wasser in Bewegung gebracht. Durch die Schleifkörper wird das Bauteil gleichmäßig abgetragen, es verbessert sich die Oberfläche und Kanten werden gebrochen. Nicht alle Kunststoffe sind für das Gleit- oder Trommelschleifen geeignet, sie müssen eine gewisse Härte aufweisen. Bei zu weichen Kunststoffen kommt es zu keinem Abtrag. Bei größeren Stückzahlen ist das Gleitschleifen, manchmal auch Tovalisieren genannt, besonders effektiv, da es weitgehend automatisiert abläuft.

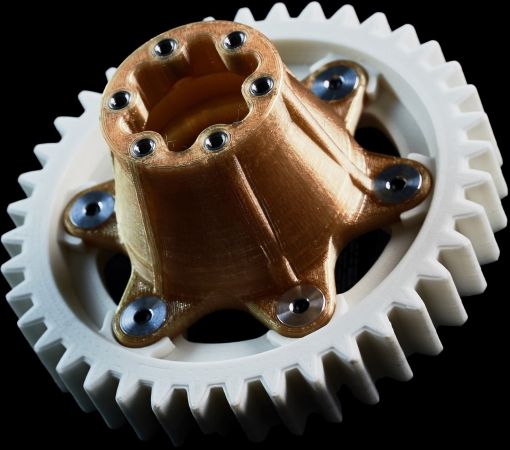

Antriebseinheit aus ULTEM™ 1010 und iglidur® I180-PF | FFF-Verfahren | Einsatz: Anlagenbau

3D Druckteile chemisch glätten

Werden besonders hochwertige Oberflächen benötigen, können chemische Glättungsverfahren die Lösung sein. Gerade bei komplexen Geometrien, wenn andere Methoden scheitern, sind diese Verfahren eine zielführende Alternative. Im industriellen Kontext werden die gedruckten Bauteile einem Säurenebel ausgesetzt und die Säure nach mehreren Zyklen wieder neutralisiert, so dass keine Schadstoffe entstehen. Diese Methode funktioniert allerdings nur bei den Kunststoffen PA6, PA11, PA12, TPU, PLA, PET und PMMA.

Die Glättung bei diesem Verfahren bewirkt auch eine Festigkeitserhöhung, indem die Kerbwirkung zwischen den Schichten reduziert wird.

Aus dem Hobbybereich bekannte Verfahren bei dem Aceton verwendet wird, können wir nicht empfehlen. Dabei werden die Bauteile zu sehr geschädigt und verspröden und das Verfahren ist gesundheits- und umweltgefährdend.

Tempern von 3D gedruckten Kunststoffteilen

Bei den meisten Druckverfahren wird Kunststoff aufgeschmolzen und durch einfaches Abkühlen wieder verfestigt. Besonders beim Schmelzschichtverfahren (FFF oder FDM) entstehen dadurch amorphe Molekularstrukturen. Das bedeutet, die Moleküle verbleiben zum großen Teil ungeordnet und damit reduziert sich die mögliche Festigkeit des Kunststoffteils. Die prozessbedingte ungleichmäßige Abkühlung erzeugt zusätzlich Eigenspannungen im Bauteil. Um Spannung zu beseitigen und amorphe Molekülstrukturen in teilkristalline Strukturen zu überführen, werden bestimmte Kunststoffteile nachträglich bis zur Glasübergangstemperatur erhitzt. Die Temperkurven werden abhängig vom Kunststoff und der Wandstärke definiert. Angefahrene Temperaturen werden über bestimmte Zeiträume gehalten und nach erreichtem Effekt langsam abgekühlt. Durch das Tempern können somit mechanische Eigenschaften verbessert werden und Eigenspannungen im Bauteil reduziert werden. Besonders bei Bauteilen, die im Einsatz thermisch beaufschlagt werden, empfehlen wir einen Temperprozess, damit die Eigenspannung nicht erst im Einsatz frei werden und zu ungewollten Verzügen führen.

Das Tempern von Kunststoffteilen oder deren Halbzeuge wenden wir auch in unseren zerspanenden Produktionsbereichen gezielt an. Aufgrund der meist extrudierten Halbzeuge besteht das gleiche Problem und durch Tempern kann dem entgegengewirkt werden.

Montage von weiteren Konstruktionselementen

Die Funktion von 3d gedruckten Bauteilen kann erweitert werden, indem zusätzliche Elemente montiert werden. Dazu gehören zum Beispiel Gewindeeinsätze, Schraubverbindungen aber auch Elektronikkomponenten. Besonders der Einsatz von Gewindeeinsätzen ist bei vielen Anwendungen zu empfehlen. Kleine Gewinde können nicht direkt additiv abgebildet werden oder bringen nicht die gewünschte Festigkeit im Kunststoff mit sich. Deshalb werden die Bohrungen auf spezielle Gewindeeinsätze aus beispielsweise Edelstahl abgestimmt und nach dem Druck montiert. Durch die Gewindeeinsätze werden hohe Festigkeiten realisiert und das Gewinde kann mehrmals verwendet werden.

Für Spezialanwendungen können während des Drucks auch Komponenten eingelegt werden und vollständig umschlossen werden. Im Programmcode werden dafür Pausen an der exakten Position festgelegt an denen Bauteile eingelegt werden. Danach wird der Druck fortgesetzt und erhält dabei einzigartige integrierte Funktionen.

3D-Druckteile mit funktionalen Beschichtungen

In der Elektrotechnik werden oft Kunststoffteile eingesetzt, um von den isolierenden Eigenschaften zu profitieren. Allerdings ergeben sich dadurch auch Nachteile zum Beispiel hinsichtlich Abschirmungseigenschaften. Im Gegensatz zu Metallgehäusen schirmen Kunststoffe gegen elektromagnetische Strahlung nur eingeschränkt ab. Können Metalle aufgrund der elektrischen Leitfähigkeit oder Leichtbauanforderungen nicht verwendet werden, sind spezielle EMV Beschichtungen eine Lösung. Dabei wird das gedruckte Bauteile vorbehandelt und an definierten Flächen mit speziellen Lacken beschichtet. Diese Beschichtung schützt die innenliegende Elektronik vor elektromagnetischer Strahlung im montierten Zustand.

Heißpulverkompression von additiv gefertigten Bauteilen

Der beim 3D-Druck prozessbedingte Schichtaufbau hat bekannte Nachteile. Besonders die niedrigere Festigkeit in Schichtrichtung gegenüber konventionell gefertigten Kunststoffteilen kann bei einigen Anwendungen zu Einschränkungen führen. Zusätzlich entstehen beim schichtweisen Aufbau oft Poren oder Lunker und es kann zu Undichtigkeiten bei medienführenden Bauteilen kommen.

In einem Forschungsprojekt haben wir nachgewiesen, dass durch ein spezielles Verfahren 3D gedruckte Bauteile nachverdichtet werden können. Dabei werden die Bauteile in einem speziellem Pulverbett erhitzt und unter hohem Druck unter Formzwang nachgesintert. Es entstehen dabei porenfreie Bauteile, bei denen die einzelnen Schichten fest miteinander verbunden werden. Dieses Verfahren befindet sich noch in der Entwicklung, kann allerdings bei kleinen Bauteilen auf einem Versuchsprüfstand angewendet werden.

3D Druck Bauteile Fügen durch Verkleben und Verstiften

Wie bei der konventionellen Fertigung schränken verfügbare Bearbeitungsräume der jeweiligen Maschinen die Bauteilgröße ein. Bestimmte Werkstoffe können zwar in Großformatdruckern verarbeitet werden, jedoch ist es bei bestimmten Anwendungen erforderlich und auch wirtschaftlich sinnvoll kleinere Teilsegmente zu fügen, um das finale Bauteil zu bilden. Für die exakte Ausrichtung werden vorab Bohrungen für Positionierungsstifte im 3D-Datensatz eingeplant, die nach dem Druck montiert werden. Die Eignung zum Kleben ist bei jedem Kunststoff unterschiedlich und muss von Fall zu Fall geprüft werden. Der Klebstoff und auch die Vorbereitung müssen exakt auf den Werkstoff abgestimmt werden. Die Fügeflächen werden ggf. vorbehandelt, mit Klebstoff beaufschlagt und mithilfe der Passstifte positionsgenau gefügt. Mit der richtigen Materialpaarung können je nach Werkstoff hochfeste Klebungen erzeugt werden. Bei der Auswahl des Klebstoffes muss auch betrachtet werden, mit welchen Medien das Bauteil in Kontakt kommt.

Vereinbaren Sie jetzt Ihren 3D-Druck Beratungstermin für die Nachbearbeitung von 3D-Druckteilen!

Unsere Profis im Bereich des 3D-Drucks freuen sich auf Ihre Kontaktaufnahme. Gemeinsam sprechen Sie über die individuellen Herausforderungen und finden wirtschaftliche Lösungen für die Nachbearbeitung Ihrer 3D gedruckten Bauteile.

Vereinbaren Sie noch heute Ihr unverbindliches Erstgespräch.

Ihre Experten für die Nachbearbeitung von 3D-Druckteilen